- Управляемый USB over IP концентратор

- Аппаратное подключение USB устройств по сети (USB over IP, USB over Network, USB over Ethernet)

- Управляемый блок распределения питания DistKontrolPDU-8 ( Управляемый блок розеток PDU 1U )

- Управляемый USB over IP концентратор 3.0 (Управляемое устройство подключения USB 3.0 по сети)

- Система модулей управляемого блока распределения питания DistkontrolPDU

- Блок резервирования питания БРП

- Управление USB устройствами через WEB интерфейс

- Система управления технологическими процессами

- Управляемые USB 3.0 HUB DistkontrolHUB-4

- Управляемый USB over IP концентратор

- Устройство аппаратного подключения USB по сети (USB over IP, USB over Network, USB over Ethernet)

- История изменения версий ПО DistKontrolUSB

- Опции и услуги сопровождения управляемых USB over IP концентраторов

- Дополнительные опции к штатной комплектации управляемых USB over IP концентраторов

- Оплата и Доставка

- Часто задаваемые вопросы

Система управления технологическими процессами

Автоматизированная система дистанционного контроля и управления

технологическими процессами

Сфера применения автоматизированной системы дистанционного контроля и управления технологическими процессами:

Автоматизированная система дистанционного контроля и управления технологическими процессами может использоваться в системах мониторинга инженерных конструкций зданий и сооружений, системах «Умный дом», а также системах управления технологическими процессами.

Для чего предназначена автоматизированная система дистанционного контроля и управления технологическими процессами:

Автоматизированная система дистанционного контроля и управления технологическими процессами предназначена для удалённого мониторинга широкого спектра разнообразных объектов с возможностью дистанционного управления ими.

В роли контролируемых объектов автоматизированной системы управления технологическими процессами могут выступать:

- всевозможные технологические машины, аппараты и установки:

– варочные котлы,

– системы подогрева,

– холодильные устройства,

– сушильные установки,

– коптильные термокамеры,

– перегонные аппараты,

– бродильные танки и т.п.;

- здания;

- инженерные сооружения;

- системы освещения;

- системы кондиционирования.

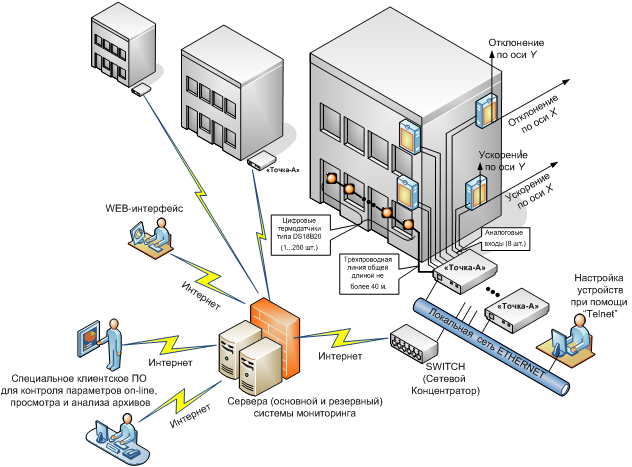

Пример использования автоматизированной системы дистанционного контроля и управления технологическими процессами для дистанционного контроля и управления производственным технологическим процессом приведён на рисунке 1.

Рис. 1 – Дистанционный контроль и управление производственным

технологическим процессом

Пример использования автоматизированной системы дистанционного контроля и управления технологическими процессами для дистанционного контроля и мониторинга здания или инженерного сооружения приведён на рисунке 2.

![]()

Рис. 2 – Применение автоматизированной системы дистанционного контроля и управления технологическими процессами для мониторинга

инженерных конструкций зданий и сооружений

В роли устройства связи с объектом управления (мониторинга) выступает прибор «Точка А».

Прибор имеет восемь аналоговых входов (входы напряжения 0…5 В), и один вход для цифровой шины, поддерживающей до 250 шт. цифровых датчиков температуры.

Полученные в результате измерений данные передаются на Сервер через Интернет по каналу проводной сети LAN-Ethernet (или беспроводной сети в случае применения WiFi-адаптера). В локальной сети Ethernet устройство «Точка А» ведёт себя полностью аналогично ПК (поддерживает все основные стандартные сетевые протоколы, может работать через роутеры, маршрутизаторы и т.п.)

Данные (температура) также могут отображаться на ЖКИ самого устройства.

На Сервере полученные значения архивируются в файлах. Просмотреть архивы можно посредством клиентского ПО, которое подключается к серверу через Интернет. Также есть возможность наблюдения за контролируемыми параметрами объекта в реальном времени. Кроме того, Сервер поддерживает WEB-интерфейс, позволяющий организовывать доступ к данным через стандартный Интернет-браузер (в том числе со смартфона или КПК).

Предусмотрены функции сигнализации (звуковой и визуальной) выхода параметра за заданный диапазон индивидуально для каждого из каналов измерения.

Клиентское ПО автоматизированной системы дистанционного контроля и управления технологическими процессами обеспечивает:

- отображение показаний датчиков в графическом виде на экране ПК;

- архивирование данных и воспроизведение ретроспективное воспроизведение за определенный период времени;

- сигнализацию выхода показаний датчиков за регламентные границы;

- конвертацию файлов архива в текстовый формат и формирование отчета;

- коррекцию «нулей» датчиков;

- полное конфигурирование прибора с ПК (установка частот опроса каналов, порогов регламентных границ контролируемого параметра, изменение сетевых настроек прибора, а также его внутренней программы (перепрошивка).

Для аналоговых датчиков существует возможность с помощью несложной утилиты создать тарировочный файл (таблицу) для любого типа датчика, выходной сигнал которого лежит в диапазоне 0…5 В. Тарировочная таблица используется Сервером, она ставит в соответствие напряжение на аналоговом входе «Точки А» и реальное значение измеряемой величины в физических единицах измерения. Таким образом, достигается высокая гибкость и универсальность прибора и системы в целом.

В комплект поставки уже входят готовые тарировки для аналоговых полупроводниковых датчиков температуры и акселерометров, позволяющие использовать акселерометры не только в качестве датчиков ускорения (вибраций, при частоте опроса 250…1000 изм./сек.), но и в качестве датчиков углов (инклинометров) при более низкой частоте опроса.

Отличительными особенностями прибора является

– очень широкий диапазон настройки частоты опроса индивидуально по каждому из восьми аналоговых входов. Частота опроса может быть от 1000 (!) измерений в секунду до 1 измерения раз в 10 минут.

– возможность при помощи несложной утилиты создавать тарировочные таблицы для любых типов датчиков с выходным сигналом 0…5 В.

– передача данных по стандартной сети LAN Ethernet.

С каким оборудованием может работать прибор:

В качестве датчиков, подключаемых к прибору и измеряющих физические величины контролируемых параметров объекта, используются:

- аналоговые датчики температуры;

- цифровые датчики температуры;

- аналоговые датчики ускорений (акселерометры), они также могут быть использованы в качестве датчиков углов (инклинометров).

Кроме того, имеется возможность тарировки прибора для работы с любым другим произвольным типом датчиков, имеющих аналоговый выход напряжения 0…5 В.

В качестве внешних исполнительных устройств, подключаемых к прибору, могут применяться устройства, питающиеся напряжением до ~250 В, с током коммутации до 10 А различного промышленного и бытового назначения: световые и звуковые оповещатели, регуляторы температуры, кондиционеры, нагреватели, вентили и т п.

Питание прибора:

От стабилизированного источника электропитания с номинальным напряжением 12 В. Отклонения напряжения должны лежать в пределах от минус 15 % до плюс 10 % от номинального значения.

Прибор может эксплуатироваться круглосуточно в закрытых отапливаемых и неотапливаемых помещениях, исключающих прямое воздействие на него атмосферных осадков.

Климатическое исполнение прибора: У, категория размещения 4, в соот-ветствии с требованиями ГОСТ 15150-69, для работы при температурах от ми-нус 10°С до плюс 45°С.

Код ОКП 437241 в соответствии с ГОСТ 26342-84.

1.2 Технические характеристики прибора

Основные технические характеристики прибора приведены в таблице 1.1.

Таблица 1 – Основные технические характеристики прибора

|

№ |

Наименование характеристики, |

Значение |

|

1 |

2 |

3 |

|

|

Напряжение питания прибора, В |

12 (стабилизированное, постоянное) |

|

|

Ток потребления прибора, А |

не более 0,5 |

|

|

Диапазон температур в месте установки прибора, 0С |

–10…+45 |

|

|

Напряжение питания датчиков, В |

5 (стабилизированное) |

|

|

Максимально допустимый ток питания датчиков, мА |

не более 100 |

|

|

Количество аналоговых входов (каналов), шт. |

8 |

|

|

Максимальная частота опроса каждого из аналоговых каналов (суммарная по всем восьми каналам), Гц |

1000 (8000) |

|

|

Частоты опроса аналоговых каналов (задаются индивидуально для каждого канала) |

1000 Гц; |

|

|

Диапазон измеряемых напряжений в каждом |

0…5 |

|

|

Точность (абсолютная погрешность) аналоговых каналов, В |

+/– 0,005 |

|

|

Диапазон измеряемых температур для аналоговых датчиков температуры, 0С |

– 40…+125 |

|

|

Максимальная ошибка (погрешность) установки нуля для аналоговых датчиков температуры, 0С |

+/– 2 (при 250С) |

|

|

Точность (дискретность) измерения для аналоговых датчиков температуры, 0С |

+/– 0,5 |

|

|

Максимально поддерживаемое число цифровых датчиков температуры, шт. |

250 |

|

|

Период опроса цифровых датчиков температуры, с |

4…255 |

|

|

Диапазон измеряемых температур для цифровых датчиков температуры, 0С |

–55…+125 |

|

|

Максимальная ошибка (погрешность) установки нуля для цифровых датчиков температуры, 0С |

+/– 0,5 |

|

|

Точность (дискретность) измерения для цифровых датчиков температуры, 0С |

+/– 0,0625 |

|

|

Максимальная длина 3-х проводной линии (топология «шина») типа «витая пара» для подключения цифровых датчиков температуры, м |

30 |

|

|

Диапазон настройки смещения нуля датчиков температуры, % (только для аналоговых, цифровые точно калиброваны на заводе-изготовителе) |

+/– 12 |

|

|

Число осей аналоговых акселерометров, шт. |

2 (X и Y) |

|

|

Диапазон измерения ускорений по каждой из осей для аналоговых акселерометров, g |

–1,7…+1,7 |

|

|

Точность измерения ускорения для аналоговых акселерометров, g |

+/– 0,025 |

|

|

Диапазон измерения углов для аналоговых акселерометров, при их использовании в качестве инклинометров, (0) |

+/– 35,0 |

|

|

Точность измерения углов для аналоговых акселерометров, при их использовании в качестве инклинометров, (0) |

+/– 0,5 |

|

|

Число дискретных выходов прибора (реле типа «плавающий (переключаемый) сухой контакт») для подключения внешних исполнительных устройств, шт. |

4 |

|

|

Максимальный ток коммутации внешних исполнительных устройств внешних исполнительных устройств, А |

не более 10 |

|

|

Напряжение коммутации, В |

не более 250 |

|

|

Жидкокристаллический индикатор |

2 строки |

|

|

Число одновременно отображаемых на ЖКИ значений температур, шт. |

8 |

|

|

Диапазон значений температур отображаемых на ЖКИ, 0С |

–99…+99 |

|

|

Точность значений температур отображаемых на ЖКИ, 0С |

+/–1 |

|

|

Интерфейс связи с сервером |

Ethernet 10 BaseT (RJ-45 Connector) |

|

|

Протокол связи с сервером |

TCP/IP |

|

|

Максимальный исходящий от устройства трафик (при общей частоте опроса по всем каналам 8000 Гц), кБайт/сек |

16 |

|

|

Тип IP-адрес устройства |

статический, IP v4 |

|

|

Номер TCP-порта (по умолчанию) для связи с сервером |

2020 |

|

|

Номер TCP-порта (по умолчанию) для подключения к устройству при помощи стандартного терминала «Telnet» |

23 (стандартный согласно RFC854) |

|

|

Средняя наработка на отказ, час |

не менее 40000 |

|

|

Срок службы, лет |

не менее 6 |

В случае применения аналоговых полупроводниковых датчиков температуры есть возможность вкл/откл нагрузки посредством реле (коммутация ~250 В, ток до 10 А) при выходе температуры за заданный диапазон индивидуально по каждому из 8-ми каналов. При этом есть возможность задания двух вложенных диапазонов – аварийного и рабочего (рис.3).

Порядок работы выходных реле прибора иллюстрируется рисунке 3.

t, 0C

|

|

Тревога |

Пограничные |

Нормальные |

Пограничные |

Тревога |

|

Реле 1 |

Вкл. |

Выкл. |

Выкл. |

Выкл. |

Выкл. |

|

Реле 2 |

Вкл. |

Вкл. |

Выкл. |

Выкл. |

Выкл. |

|

Реле 3 |

Выкл. |

Выкл. |

Выкл. |

Вкл. |

Вкл. |

|

Реле 4 |

Выкл. |

Выкл. |

Выкл. |

Выкл. |

Вкл. |

Рис. 3 – Порядок работы выходных реле прибора

Существует возможность блокировки выходных реле, т.е. их возврата в исходное состояние после срабатывания. Это производится при помощи нажатия на кнопку «Сброс тревоги», которая подключается между общим проводом и входом интерфейса 1-wire.

Примером функционирования прибора в данном режиме является его использование в качестве автоматического двухпозиционного регулятора температуры в составе системы управления технологическим процессом, где контролируемым и управляемым параметром является температура окружающей среды.

Допустим, система имеет следующие регламентные границы температуры:

– нижний аварийный уровень = +20С;

– нижний нормальный уровень = +100С;

– верхний нормальный уровень = +500С;

– верхний аварийный уровень = +800С.

Реле № 1 включает/выключает аварийную звуковую сигнализацию.

Реле № 2 включает/выключает обогреватель.

Реле № 3 включает/выключает вентилятор обдува.

Реле № 4 включает/выключает аварийную световую сигнализацию.

Если в каждом из 8-ми каналов выставлены разные пороговые уровни, то при этом всё будет работать по схеме ИЛИ, т.е. если хотя бы один из каналов вышел за регламентные границы, соответствующее реле сработает)

Некоторое время температура находится в пределах +20…+400С, нормальных для данного технологического процесса, при этом все 4 реле выключены. Вследствие некоторых причин происходит понижение температуры менее нижнего нормального уровня +100С, включается реле № 2, которое, в свою очередь, включает обогреватель. Если температура после включения обогревателя начинает повышаться и превышает нижний нормальный уровень +100С, то происходит выключение реле № 2 и выключение обогревателя. В случае если даже при работающем обогревателе, температура продолжает понижаться и опускается менее нижнего аварийного уровня +20С, включается реле № 1, которое, в свою очередь, включает аварийную звуковую сигнализацию. Оператор принимает меры к устранению причин критического изменения температуры и может отключить сигнализацию (заблокировать реле № 1) нажатием кнопки «Сброс тревоги», при этом реле № 2 (обогреватель) остается включенным. Отключение сигнализации происходит также автоматически, если температура повысилась до нижнего аварийного уровня +20С.

Аналогичным образом прибор работает и в случае нештатного повышения температуры.

При превышении верхнего нормального уровня +500С, включается реле № 3, которое, в свою очередь, включает вентилятор обдува. В случае, если температура продолжает расти и превышает верхний аварийный уровень +800С, включается реле № 4, которое, в свою очередь, включает аварийную световую сигнализацию. Реле № 3 (вентилятор) остается включенным. Отключение световой сигнализации (т.е. блокировка реле № 4) происходит автоматически при снижении температуры менее верхнего аварийного уровня +800С или при нажатии оператором кнопки «Сброс тревоги».

Устройство прибора

Аппаратный блок прибора включает металлический корпус с крышкой, внутри которого размещена печатная плата.

Конструкция прибора предполагает его использование в настенном положении. В корпусе предусмотрены отверстия для крепления прибора к стене, ввода проводов от источника электропитания, сети 220 В, 50 Гц, датчиков и линии Интернет.

Плата прибора (см. рис. 4) содержит центральный процессор, жидкокристаллический индикатор, цепи питания, стабилизации и защиты.

Жидкокристаллический индикатор прибора имеет желто-зеленую подсветку, 2 строки по 12 символов в каждой и предназначен для вывода следующей служебной информации:

- IP-адреса прибора;

- версии внутренней программы прибора (дата и время компилляции проекта);

- IP-адрес удаленного сервера, к которому подключен прибор;

- показаний аналоговых или цифровых датчиков температуры;

- служебных сообщений.

При первом нажатии кнопки KN1 на ЖКИ выводится IP-адрес прибора, при ее повторном нажатии – версия внутренней программы. При нажатии кнопки KN2 на ЖКИ выводится адрес удаленного сервера. Если ни одна из кнопок не нажималась в течение 2-3 с, на ЖКИ отображаются показаний датчиков: (слева направо) первого, второго, третьего, четвертого – на верхней строке, пятого, шестого, седьмого, восьмого – на нижней строке.

Внешний вид прибора Точка «А» автоматизированной системы дистанционного контроля и управления технологическими процессами

Рис. 5 − Внешний вид прибора со снятой крышкой

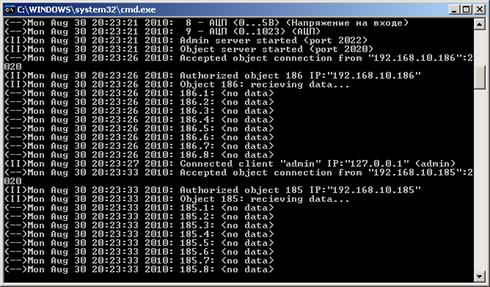

Рис. 8 – «Сервер-А v2.Х.Х» автоматизированной системы дистанционного контроля и управления технологическими процессами, Сервер консольный, т.е. не имеет графического интерфейса

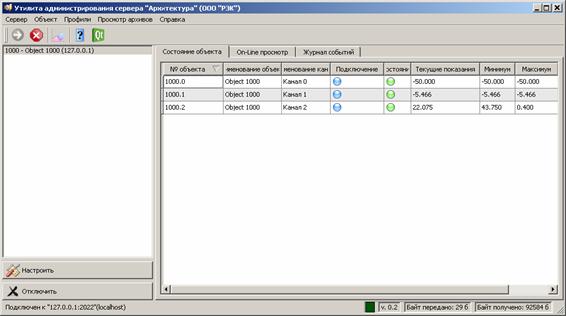

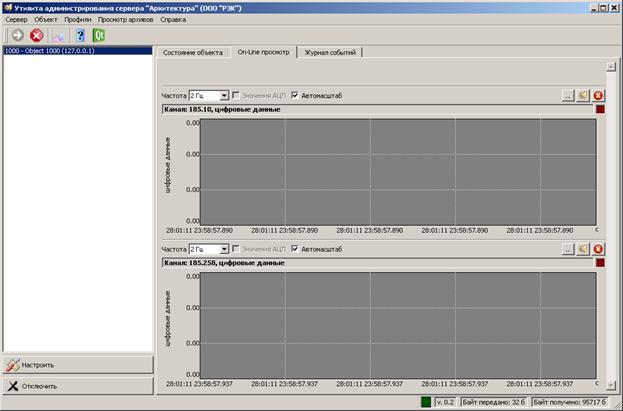

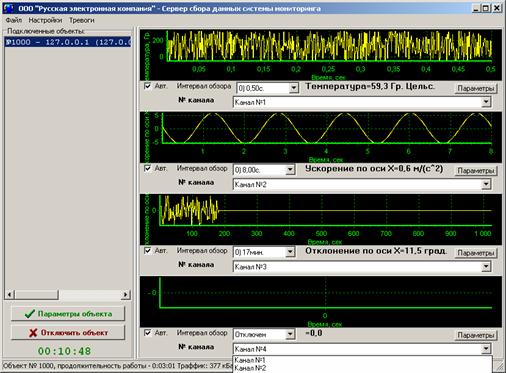

Рис. 9 – Программа-клиент для сервера «Сервер-А v2.Х.Х» автоматизированной системы дистанционного контроля и управления технологическими процессами, вкладка «Состояние объекта», показан объект № 1000, у которого опрашиваются только 3 канала

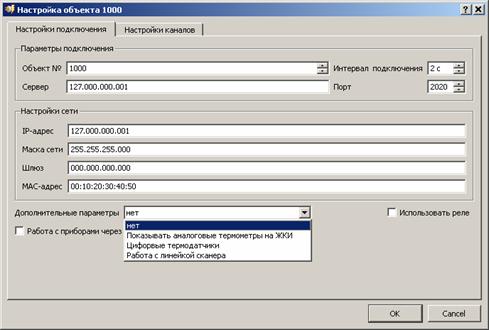

Рис. 10 – Форма настройки параметров объекта программы-клиента для сервера «Сервер-А v2.Х.Х» автоматизированной системы дистанционного контроля и управления технологическими процессами, вкладка «Настройки подключения»

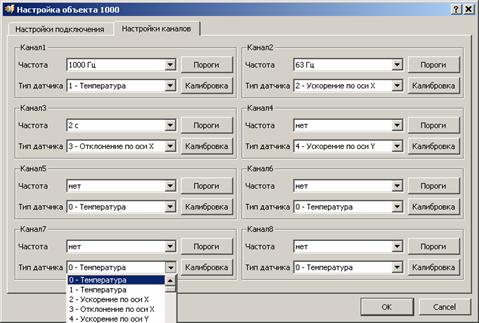

Рис. 11 – Форма настройки параметров объекта программы-клиента для сервера «Сервер-А v2.Х.Х» автоматизированной системы дистанционного контроля и управления технологическими процессами, вкладка «Настройки каналов» (аналоговых входов или АЦП)

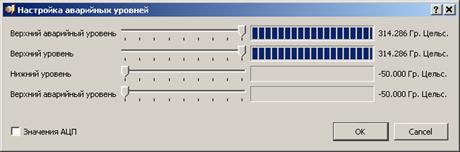

Рис. 12 – Форма, появляющаяся при нажатии кнопки «Пороги» на вкладке «Настройки каналов» (на предыдущей форме)

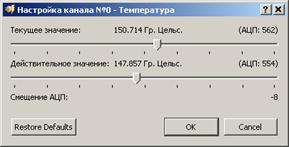

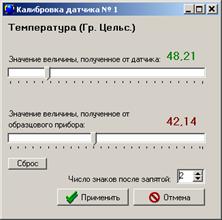

Рис. 13 – Форма, появляющаяся при нажатии кнопки «Калибровка» на вкладке «Настройки каналов»

Рис. 14 – Программа-клиент для сервера «Сервер-А v2.Х.Х» автоматизированной системы дистанционного контроля и управления технологическими процессами, вкладка «On-line просмотр», просмотр текущих значений в виде графиков

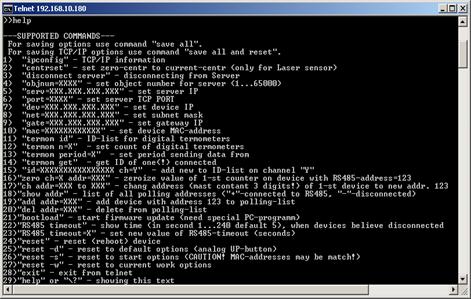

Рис. 15 – Инженерный сервер «Сервер-А v1.0.0» автоматизированной системы дистанционного контроля и управления технологическими процессами

Рис. 16 – Форма настройки параметров объекта сервера «Сервер-А v1.0.0» автоматизированной системы дистанционного контроля и управления технологическими процессами

Рис. 17 – Форма, появляющаяся при нажатии кнопки «Пороги» на предыдущей форме

Рис. 18 – Форма, появляющаяся при нажатии кнопки «Калибр»

Рис. 19 – Окно стандартного терминала Telnet для настройки параметров объекта автоматизированной системы дистанционного контроля и управления технологическими процессами